Преформы — это не просто заготовки, а настоящий «скелет» будущих ПЭТ-бутылок. От их качества напрямую зависит прозрачность, прочность и безопасность готовой тары. Производитель ПЭТ преформ и комплектующих «ЗАВОД ПРЕФОРМ» ориентируется на строгие технологические нормы именно потому, что каждое упущение на ранних стадиях отражается на конечном продукте.

Для Производителя ПЭТ преформ и комплектующих «ЗАВОД ПРЕФОРМ» каждый этап имеет значение. Глубокое понимание и строгое соблюдение технологий являются залогом успешного изготовления преформ, что гарантирует выпуск продукции, соответствующей высочайшим стандартам качества.

Подготовка сырья и сушка ПЭТ гранулята

ПЭТ-гранулят, поступая на завод, выглядит как обычные твердые гранулы, но он гигроскопичен — легко впитывает влагу. Даже незначительное содержание воды в сырье превращается в проблему: при нагреве в экструдере влага испаряется и образует микропузырьки в расплаве.

Эти пузырьки делают преформы мутными и снижают механическую прочность. При последующем выдуве на местах таких включений появляются трещины или слабые участки стенок. Поэтому сушка — не формальность, а обязательный технологический этап.

Гранулят обычно высушивают в специальных бункерах при температуре порядка 180 градусов Цельсия и выше; процесс может занимать более четырех часов. Системы дозирования обеспечивают равномерную подачу сырья и поддержание заданного режима. Только хорошо просушенный материал дает прозрачные и прочные заготовки.

Пластикация полимера

После сушки гранулы поступают в экструдер термопластавтомата, где из твердых частиц формируется однородный расплав. Здесь важно сочетание тепла и механической обработки: в разных зонах экструдера поддерживают свои температурные режимы, что обеспечивает плавление и смешение материала.

Температура плавления ПЭТ обычно превышает 250 градусов Цельсия. При отклонениях в сторону перегрева возможна термодеструкция полимера — снижается прочность, ухудшается прозрачность, появляется желтоватый оттенок. Современные линии снабжены датчиками по зонам экструдера, чтобы держать температуру под контролем и минимизировать образование ацетальдегидов.

В результате пластикации достигается гомогенность расплава по составу и вязкости. Это критично: только равномерный расплав способнен качественно заполнить пресс-формы и дать стабильную геометрию преформ.

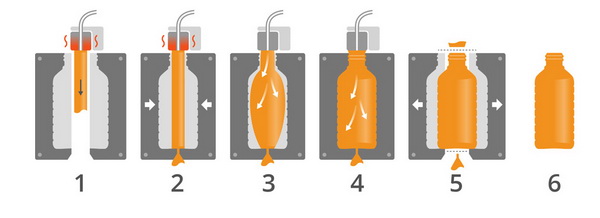

Формование преформ инжекционным литьем

Охлажденный и однородный расплав под высоким давлением впрыскивают в металлические пресс-формы. Каждая форма содержит множество гнезд — точных копий будущей преформы. При впрыске материал должен полностью заполнить полости без усадок и пустот.

На этой стадии формируется горловина с резьбой — важнейший элемент, отвечающий за совместимость с крышкой. Тулово преформы остаётся заготовкой для последующего выдува. Стабильность давления и температуры во время впрыска обеспечивает одинаковый вес, размер и геометрию каждой заготовки.

Основные этапы производства преформ:

- Подготовка сырья и сушка.

- Пластикация и гомогенизация полимера.

- Инжекционное формование преформ.

- Охлаждение и доработка заготовок.

- Контроль качества готовых преформ.

Охлаждение и контроль качества

После заполнения гнезд наступает фаза быстрого и контролируемого охлаждения, которая фиксирует форму преформы. Если охладить слишком медленно, ПЭТ начнёт кристаллизоваться — преформа станет хрупкой и хуже поддастся выдуву. Напротив, правильно подобранный режим позволяет сохранить аморфную, стеклообразную структуру, необходимую для последующего нагрева и растяжения.

Освобождённые из форм заготовки подаются на конвейер для доведения до рабочей температуры. На этом этапе проводятся проверки: размеры, вес, прозрачность, отсутствие включений и дефектов поверхности. При необходимости выполняют механические тесты. Только преформы, прошедшие все испытания, направляют на упаковку или на выдув.

Цикл производства преформ

Процесс создания преформ сочетает строгий технологический контроль и внимательную настройку оборудования. Ключевые моменты — качественная сушка сырья и точный температурный режим при пластикации. Они определяют прозрачность, цвет и механические свойства готовой заготовки.

Рассматривая весь цикл: от сухого гранулята до готовой преформы — видно, что каждая стадия влияет на следующую. Малейшая неточность на входе проявится в результате, а четкая последовательность операций приносит стабильность и предсказуемость качества. Это и есть основа для выпуска надёжной и эстетичной упаковки, готовой принять любой напиток или продукт.